|

一、概述

一般供水方式,多为根据用水量调节开停泵数量,压力偏小时加泵,压力偏高时减泵。传统的控制方式为人工手动控制,存在着如下缺点: 操作方式落后,人为因素很大;管理方式落后,无法建立严格的科学管理体制;设备运行不合理,维修量大,使用寿命短;能耗高、机械磨损大,生产成本高;采用自动恒压供水系统,可以大大改善供水性能,稳定供水压力,节约电能。

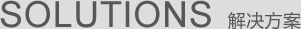

二、系统结构

系统采用一台变频器控制多台水泵以循环工作的方式,中心控制器为PLC可编程控制器,以设定压力和反馈压力为控制目标,以PID为控制算法组成闭环控制系统。以降压启动柜或软启动器作为工频运行回路或独立的后备系统。实时采集水网参数、电网参数、电机温度、设备运行状态,达到优化运行、可靠保护、确保供水、节约电耗。

三、控制方式

以出口总管网水压为控制目标,以供水时间、季节为参考值,合理组合开泵台数,减少开停泵次数,达到稳定水压、节电供水之目的。

1、通过调节开、停泵组数量和变频调速泵的转速,达到调节管网水压目的,稳定供水压力。

2、调节精度:-0.1Mpa~+0.1Mpa。

3、以管网水压为控制目标,达到高效节能供水。

4、以24小时为周期,根据用水量不同可上分段设定供水压力,PLC依据设定值自动运行。

5、以“先入先出”为准则,对水泵进行优化组合,循环投切。 通过对变频机组负荷的实时计算,确定各泵的开、停时间,使各泵在高效区段工作并磨损均匀。

6、阀门自动控制。工作程序为:

开泵----检测泵出口水压----压力达到设定值时开阀----检测阀门开尽限位。

关阀----检测阀门关尽限位----停泵。

7、通过PLC精确控制,使泵组的变、工频运行实现无扰动切换。并保证各泵的磨损均匀,

8、通过对供水量的计算,限制泵组在临界状态的频繁起停。

9、每台泵组后备手动软起控制功能,确保故障的情况下不间断供水。

10、水压异常报警,低水池水位过低自动停机,用水量极小时自动停机。

11、软启动,减少了单泵启动电流、冲击和水泵机械磨损,延长设备的使用寿命。

12、PLC与上位监控站连网功能。

13、自动运行,远程运行,手动运行。手动运行为最高优先权。

14、 监测所有设备的相关参数:电机电压、电流、温度、运行时间、运行状态、出口水压、阀门 状态、阀门故障、水池水位、管网水压、水质参数。 中心控制室进行网络通讯,协调生产。

15、 对排污泵进行实时监控和自动控制。

四、技术经济指标分析

1、对于水泵其扬程(H)、流 量(Q)、转速(N)和轴功率(P)之间存在如下关系: Q=K1*N H=K2*N2 P=K3*H*Q=K1*K2*K3*N3=K*N3

由此可见,水泵出口流量与转速成正比,扬程与转速的平方成正比,消耗的轴功率与转速的三次方成正比。对水泵进行调速运行,不仅对供水流量与压力进行调节,而且有着非常明显的节能效果。当变频泵运行45Hz时。比工频运转节电27%。P(45)/p(50)=(45/50)3=73%

2、应用变频调速可以根据用水需求量对水泵流量进行无级调整,减少开停工频泵的次数,减少对电网及水泵机械的冲击,延长设备的使用寿命,大大减少爆管的危险性,减少工程维修费用和跑水的浪费,间接节约了成本。

3、根据供水施工的经验和运行数据分析,一般每天可分为几个档次的压力供水,其直接节电率在10%以上。考虑减少维修费用,延长设备使用寿命,提高管理水平和自动化监控能力等间接节能效率,总节能率可达18%以上。

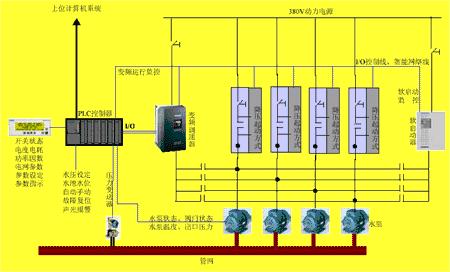

五、上位机监控软件

《世纪星组态软件》是在PC机上开发的智能型人机接口(MMI)软件系统,它以Windows 98/2000/NT/XP 中文平台作为其操作系统,全中文界面,并充分利用了Windows的各种便利功能。

《世纪星组态软件》由开发系统和运行系统组成。开发系统是《世纪星组态软件》的集成开发环境,软件开发者在这个环境中完成界面的设计、数据库定义、动画连接、硬件设备安装、网络配置、系统配置等。该系统具有先进完善的图形生成功能;数据库中有多种数据类型,不但能合理地抽象控制对象,而且能非常简单、方便地对数据的报警、趋势曲线、历史数据记录、安全防范等进行操作;开发者利用其丰富的图形控件和自定义图库功能,可以大大减少设计界面的时间;通过简单而实用的编程命令语言,开发者不需要编程经验就可以设计完成实际工程;方便的硬件设备安装向导和全面地支持国内国际工控底层设备,彻底实现工控现场的数据采集和监控功能。

运行系统是《世纪星组态软件》系统的实时运行环境,用于显示开发系统中建立的动画图形画面,并负责数据库与硬件设备的数据交换。运行系统能实时而形象地反映现场的所有参数和实际情况;通过实时数据库管理从工业控制对象采集各种数据;可把数据的变化用动画的方式形象地表示出来,同时完成实时和历史报警、历史数据记录、实时和历史趋势曲线等监控功能;可生成历史数据文件,用于追忆历史事件;灵活方便的组态式报表,可充分满足用户的各种报表需要。

六、工艺过程

1、主画面

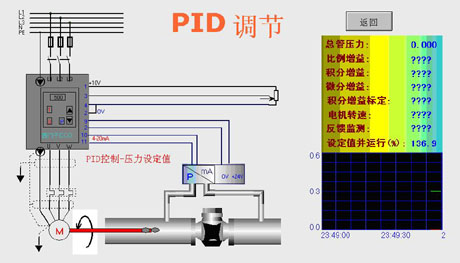

2、PID 调节

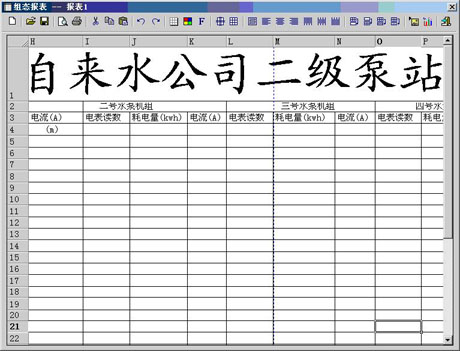

3、打印报表

|