硫铁矿制酸工艺控制方案

一、工艺流程

本装置为15万吨/年硫铁矿制酸,通过硫铁矿燃烧出的SO2烟气进行净化吸收和转化成浓度不低于96%的硫酸,可分为原料、沸腾焙烧、余热锅炉、脱盐水站、炉气净化、二氧化硫转化、烟酸、65酸、三氧化硫吸收等九个工序。

二、控制目标

⑴、开胶带给料机,并进行调节保持适当的风矿比例;

⑵、调节干吸酸温、酸浓、液位等指标在规定范围内;

⑶、稳定炉前风机风量,控制生产负荷;

⑷、调节主风机风量,维持炉顶微负压,调节后燃烧风量;

⑸、调节稀酸阀,控制气浓;

⑹、调节转化各段进口温度,使转化率达到最大;

⑺、及时将具备条件的联锁投入使用;

⑻、调节净化液位;

⑼、调节废锅液位,蒸汽压力。

三、系统组成

1、系统配置

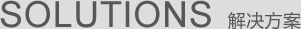

本项目控制系统采用的是FB-2000NS DCS。该系统能够实现连续控制、批量控制和逻辑控制等多种控制算法。根据带控制点的工艺流程图,与工艺技术人员认真细致地分析了生产工艺对控制的要求,合理地设计了方便于操作工监视、操作的流程图画面。由于湖北楚源鑫慧化工公司十五车间的十五万吨/ 年硫酸生产DCS分为制酸站和焙烧站,制酸站是两机两柜,焙烧站上是两机一柜,既要各自独立工作又要相互监视,因此我们采用在四台操作站上同时建立以太网进行连接,现场控制站网络结构图如下:

其DCS的硬件配置为:

制酸站:FB-2001NS2块,FB-2005NS网卡2块,FB-2010NS-13块,FB-SC14NS-13块;FB-2020NS-6块,FB-SC20NS -6块;FB-2030NS-7块,FB-SC30NS-7块;FB-2040NS-4块,FB-SC43NS -4块。这样就构成了一套分布式数据采集与控制系统。另外现场有一台10KVA和一台3KVA一共两台在线式不间断电源UPS,备品备件有:FB-2001NS主控制器2块。

焙烧站: FB-2001NS2块,FB-2005NS网卡2块,FB-2010NS-6块,FB-SC14NS-6块;FB-2020NS-3块,FB-SC20NS -3块; FB-2030NS-3块,FB-SC30NS-3块;FB-2040NS-2块,FB-SC43NS -2块。这样就构成了一套分布式数据采集与控制系统。另外现场有一台10KVA在线式不间断电源UPS,

2、DCS系统规模

制酸站:AI:208个 AOU:24个 DIN:112个 DOUT:64个

焙烧站:AI:97个 AOU:12个 DIN:48个 DOUT:32个

四、实施方案 焙烧工艺:

1、烟道氧含量控制

烟道氧含量控制的过程是:两个硫铁矿贮斗内的矿经过各自的胶带给料机、星型给料阀从2个加料入口加到焙烧炉中,空气鼓风机将空气送入焙烧风室,经风帽均匀分布后进入炉内,使矿渣和硫铁矿流态化并发生焙烧反应,并采用氧表控制焙烧炉出口氧含量,以便对加矿量进行自调,控制胶带给料机的变频器。

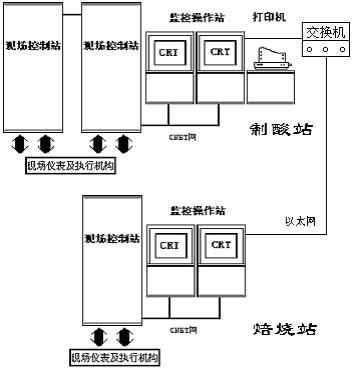

烟道氧含量的控制方案是采用串级自调的方式,正常的烟道氧含量保持在2%—3.6%之间,当氧含量降低时,必须降低变频器的频率,达到减少硫精砂的投料,以达到氧气充分燃烧的可能,控制简图如下:

2、汽包水位控制

汽包水位的控制任务是:使给水流量适应锅炉的蒸发量,以维持汽包水位在允许的范围内保持给水稳定;另外是抗扰动性及负荷变化的虚假水位。

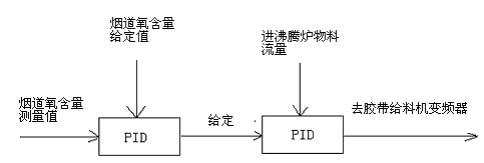

汽包水位的控制方案采用三冲量给水串级控制系统和水位单冲量结合的方式。三冲量锅炉汽包给水自动控制系统,是以汽包水位H为主控信号,蒸汽流量D为前馈控制信号,给水流量W为反馈控制信号组成的控制系统。它采用蒸汽流量信号对给水流量进行前馈控制,当蒸汽负荷突然发生变化,蒸汽流量信号使给水调节阀一开始就向正确方向移动,即蒸汽流量增加,给水调节阀开大,抵消了由于“虚假水位”引起的反向动作,因而减小了水位和给水流量的波动幅度。当由于水压干扰使给水流量减少的信号,开大给水阀门,使给水量保持不变。另外,给水流量信号也是调节器动作后的反馈信号,能使调节器及早知道控制的效果,所以三冲量给水控制系统,调节器动作快,还可以避免调节过头,减少波动和失控。这样,汽包水位很少受到影响。三冲量给水控制系统主回路简化方块如图:

另外,当锅炉处于低负荷运行时,水位控制系统可自动切换到单冲量调节。当发生负荷的突增、突降情况时,往往会引起较高的水位波动,这时单采用经典的三冲量控制,难以克服干扰因素水位的大扰动,此时,可通过程序综合仪表输入的客观信息,强行上拉或下拉给水阀位植,防止水位下降或上升过快。单冲量汽包水位控制主要用于给水流量,主汽流量等仪表的损坏,检修或者启停时的控制。

3、除氧器水位和水温度控制

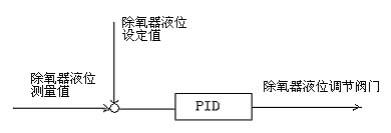

为了控制好除氧器的液位和水温度,直接通过单回路自调方式,见下图:

除氧器水温度的控制和液位控制的方式是一样。

4、过热蒸汽温度的控制和减压器压力的控制

由于过热蒸汽温度和减压器压力正常运行时相对比较稳定,所以它们的控制也是采用单回路PID自调方式,控制方式和除氧器的液位和水温度的控制方式是一样的,是可靠稳定的。

5、联锁部分

焙烧工艺上的联锁主要是针对废热锅炉而言的, ① 当高温过热器蒸汽压力超过3.95Mpa,则立即打开对空排汽阀门。②当锅炉汽包水位超过中心线100mm(即400mm),则立即打开紧急放水阀门。③ 当锅炉汽包水位低于180mm,则立即停车SO2风机,造成车间停车停炉。

制酸工艺:

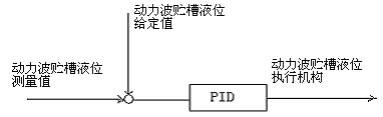

1、动力波贮槽液位控制

动力波贮槽液位的控制的任务是保证动力波的正常液位,它的控制方式是采用单回路PID调节控制。

2、冷却塔和脱气塔的液位控制

冷却塔和脱气塔的液位控制和动力波贮槽液位控制方式是相同的,都是采用单回路自调模式,保证着连续工艺的进行。

3、干燥塔、发烟酸、吸收塔酸循环槽液位控制

这三个液位控制也同以上的动力波贮槽、冷却塔、脱气塔的液位控制的方式是一样的,都是采用最普遍的单回路PID自调方式。

4、补充空气控制

补充空气的控制主要是为了调节SO2风机出口SO2浓度,我们采用的是串级PID自调控制的方式,以SO2浓度为前端测量值,补充空气进风量为后端测量值,控制框图如下:

5、转化器四个进口温度的控制

转化器的四个进口温度是分别对一段入口、二段入口、三段入口、四段入口的温度进行控制,以保证转化器内触媒的温度的恒定,期望获得最佳转化率,这四个温度的控制都是单回路PID调节,控制方式和除氧器温度和水位的方式一样。

6、联锁部分

制酸工艺上的联琐主要是以动力波的温度三取二来造成SO2风机急停和动力波阀门打开的:动力波气体出口温度分别为TE301A、TE301B、TE301C,正常运行时要控制这三个温度均在67℃以下,如果这三个温度中有任意两个超过70℃,马上联锁造成SO2 风机急停,同时在动力波上有个电动球阀TV301也立即开启,而SO2风机急停则必须所有工艺都停下来,即是整个车间的停车;如果三个温度中没有两个超过70℃,则电动球阀TV301关闭。

五、画面构成

1、制酸工艺上有净化画面、转化画面、干吸画面、工艺状态画面、电除尘电除雾画面、PID调节画面、趋势画面、参数表1、参数表2一起9个画面。 焙烧工艺上有焙烧画面、废热锅炉画面、工艺状态画面、PID调节画面、趋势画面、参数表一起6个画面。

2、动态数据:在流程图上相应处显示。

3、动态画面的键接:在每幅画面上做按钮,可相互切换。

4、点击工艺流程图上相应的调节阀,既可弹出PID画面,可在线修改给定值和输出值。

六、报表

将140个参数按分组生成报表(制酸工艺100个,焙烧工艺40个),8小时打印。

七、趋势

根据用户要求进行分组,制酸工艺的历史趋势画面具备32个比较重要参数的历史趋势,焙烧工艺的趋势画面上是有13个参数的历史数据趋势,这些历史数据以每一秒采集一次的周期显示在历史趋势图上

八、报警

根据客户要求,采用声音报警及画面报警提示,一共是对138个信号参数进行了报警设置,其中制酸工艺站上是98个参数,焙烧工艺站上是40个参数。